(Photo: Ai Hirano)

100年続く、ものづくりの現場

羽車が100年続けてきたことは「紙製品を作ること」。 ものづくりを続けていくには、確実に同じことを続けるために行う地道な日常があります。そしてその隣では、新しい価値を作り出すためのチャレンジも並行して行われています。 人、機械、ものが入り交じる工場で、ものづくり作りを続けることに向き合う日々をご紹介します。

ものづくりとは「安全」を作ること

品質・安全を守る責任とは

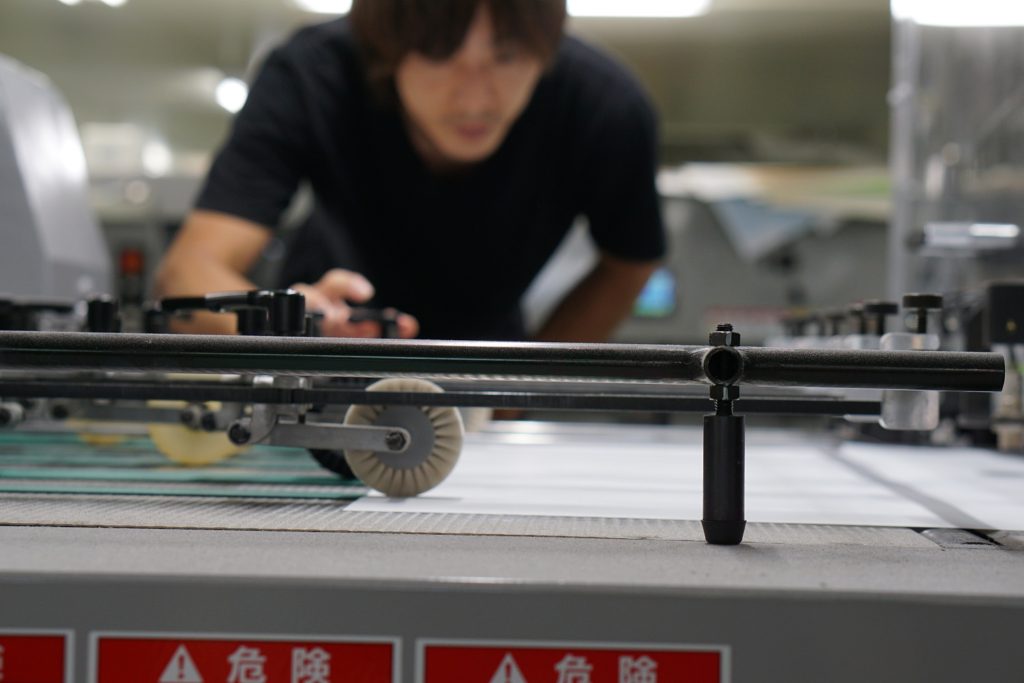

巨大なロール紙から封筒を一気に仕上げ、1台で1日約10万枚以上の封筒を仕上げる輪転機。何百枚もの紙を一度に裁つことができる断裁機。職人の加減で調節をするアナログな活版印刷機。羽車の本社工場には、大小合わせて100台以上のマシンがあります。ものを安定して生産し続けるには、マシンも人も、確実に動き続けなければいけません。

人間の手を使って機械を動かす以上、そこには必ず危険が伴います。その危険から起こる事故を防ぐことは、人を守ることはもちろん、安定したものづくりに欠かせないことです。「安全とは、自分や同僚を守るために自分達で作り出すもの。その考え方を根付かせるのが一番難しい」品質・安全責任者の久山はそう話します。そして「安全」に終わりはなく、常に改善を目指すのが大切だと言います。

新社屋に移転した年、当時の工場スタッフ全員が参加し、安全を作り出すための言葉を書き込んだ安全ポスター。自分のこととして、安全を自主的に考えられるように。

工場内には、封筒を一貫生産する機械(輪転機)用に巨大なロール紙が置かれた場所もある。

すべてのマシンの作業工程には細かく手順があり、忙しくてもそれを守って確実に作業をこなす。

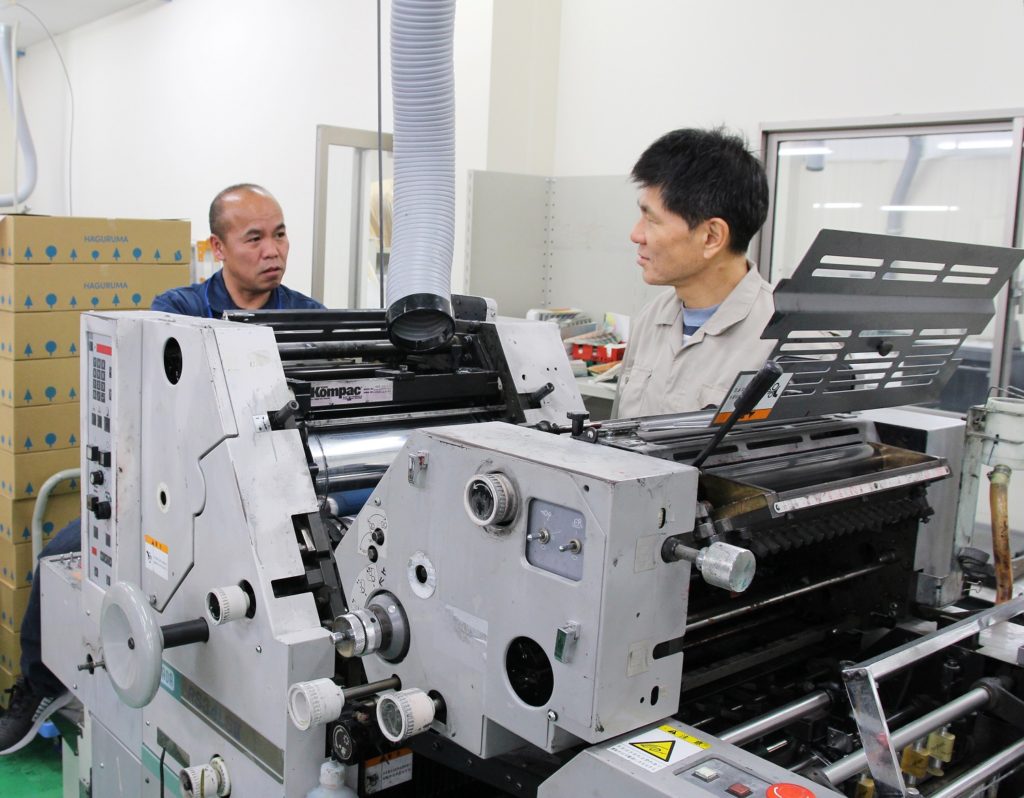

空気中の化学物質濃度を下げるために、新たに設置した排気ダクト。基準以下であってもさらに改善することを目指し、100ppm以下にまで低減。この取り組みは、堺市のリスクアセスメントセミナーで事例紹介された。(右:品質・環境管理責任者の久山)

2018年2月25日に、堺労働基準署より無災害300日達成を表彰いただき、無災害記録証を授与されました。より一層、快適で安全な職場環境づくりを、ものづくりと共に継続していきたいと思います。【2019年2月14日現在、無災害653日継続中】

もっと「作れる」体制にしたい

効率化のために、現場から動く

この数年羽車では、封筒やカードへ加工を重ねたデザインのオーダーが増えてきました。より複雑になった製造工程の流れに「なんとかうまく現場をまわしたい、そのために何か動きたい」という声が、製造部のあちらこちらから上がるようになりました。

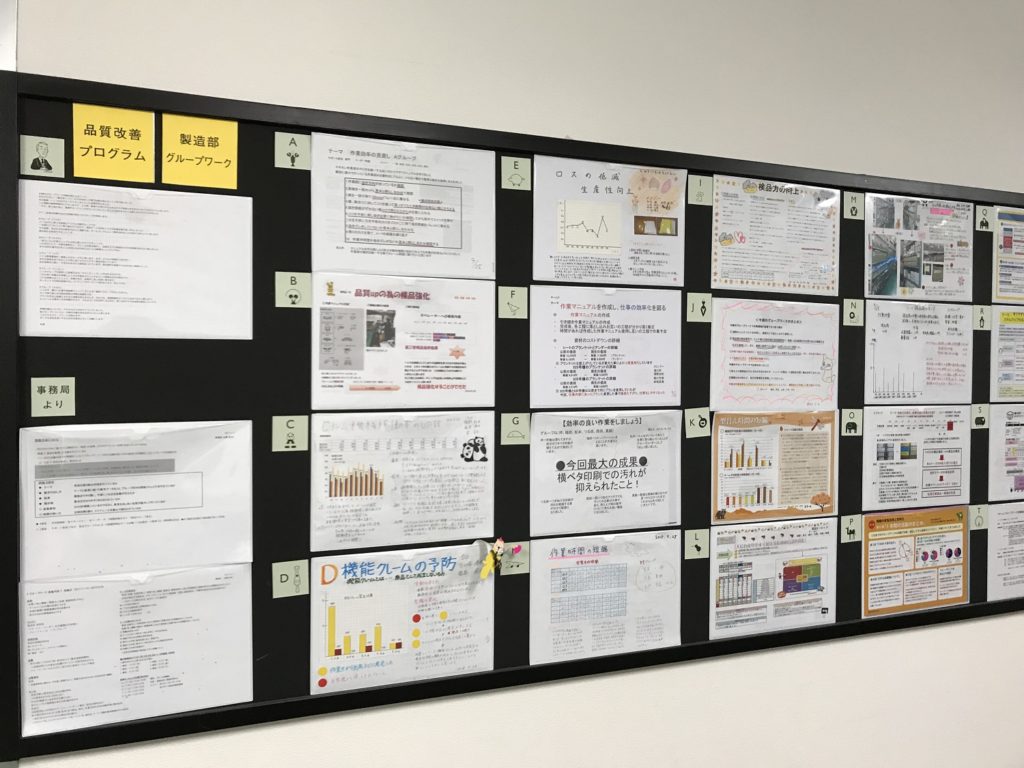

そんな現場からの声を受けて、それまで行われていた「品質改善プログラム」と「他部署を知る工場見学会」を2016年より修正。「製造部グループワーク」を始動することになりました。問題解決のために動くのは、少人数制のグループ(4~8人)。工程ごとに約20に分かれたグループには、事務局からネズミやラクダ、コアラなどかわいらしい動物マークの愛称が贈られました。各グループのリーダーは製造部マネージャーの指名で、入社年数の浅いスタッフが担当することに。リーダーは忙しい業務の合間を見ながら、月2回のミーティングのスケジュール、目標までの計画、実行の責任感をもって進めます。

マネージャーはリーダーにアドバイスしたり相談を受けたりしますが、あくまで進めるのはリーダーとそのメンバー。時に迷走したり、テーマを全変更するなど軌道修正をしながらも、少しずつテーマのゴールへと近づけてゆきます。

グループワーク事務局から各グループに贈られた動物マーク。

グループワークのリーダーは比較的年数の浅いスタッフが担当。慣れない会議室でのミーティングでも、徐々に意見を言えるように。

中間発表として、それぞれ1枚の紙に成果を掲示。どうまとめるか、伝えるためにグラフをつくるか写真を入れるかなど、わかりやすい資料の作り方もチームでアイデアを出し合って進める。

期の始まる10月に行われる方針発表会で、昨年の優秀チームが表彰。評価は、今後につながる改善が行えたかというテーマの達成だけでなく、グループ全員が参加できたか、スケジュールを組み進められたかなどの項目に沿い、マネージャーの投票ポイントで決定。上位5チームには、賞品の羽車オリジナルのトートバッグが贈呈された。

代表の杉浦から、1年間の取り組みに対する総評。

グループワークの活動によって、2名で行っていた機械清掃を5人で徹底的に掃除する方法に改善。以前より短い時間で清掃の質が均一になり、品質や改善を話し合う機会も増えてきた。

誰でも意見を出し合い一緒に話し合える土壌を作ったことが、一番の成果。

ないものは作る 小さな差別化を重ねる

オリジナルマシンの製作

ものを作る企業であれば、オンリーワンの価値を目指したい。今まで世の中になかった新しい価値を生み出すことにより小さな差別化が生まれ、重ねれば大きな違いになります。そこに企業としての存在価値が生まれ、またものを作り続けることができるのです。

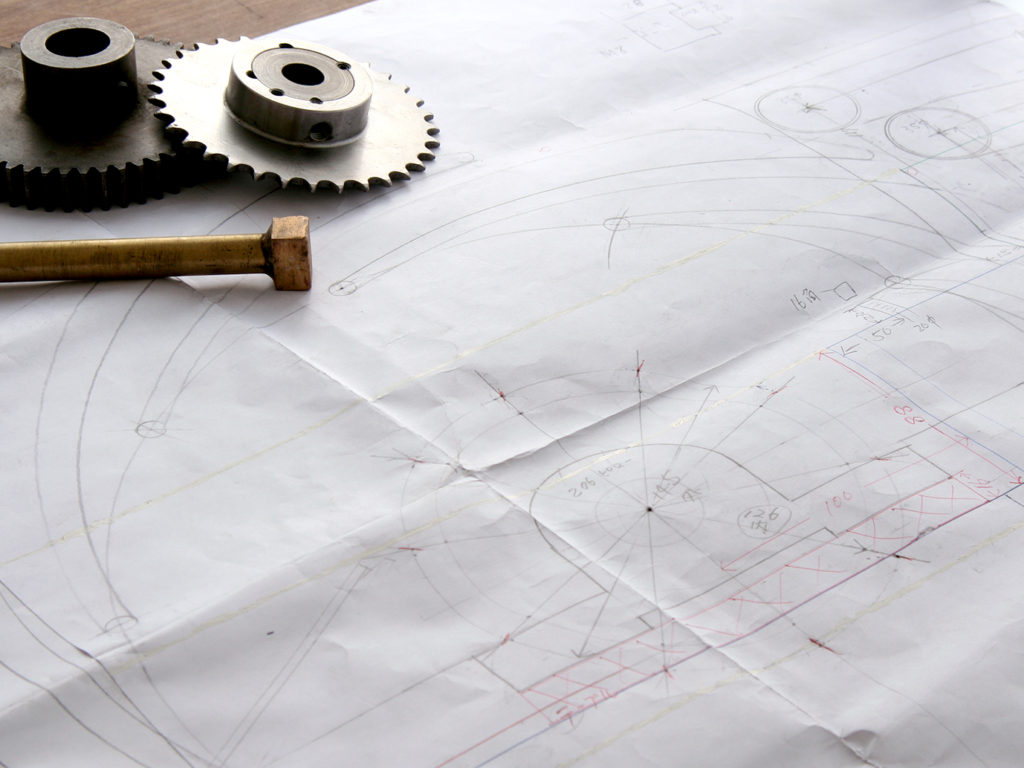

羽車では、オリジナル商品や加工を生み出すためにオリジナルマシンの開発を続けています。初めてのオリジナルマシンはロウ引き加工機。既製封筒のまま、ロウ引き加工を施すことができる機械です。マシンの製造を担当したのは、ベテランスタッフの井上。加工機の調整やオプションパーツの改造などを一手に担当する井上が、いちから設計し完成した機械でした。

小さな部品からロウ引き加工機の設計まで。スタッフの要望に応えてマシンと向き合うスタッフの井上。

構想し設計する段階に一番時間がかかる。

第1号機につけられたプレート。ハグルマオリジナルマシンの証。

ユーザを思う気持ち

使う場面を快適に、手を切りにくい封筒の開発

オリジナル商品の開発には、他社の協力やものづくり補助金を活用させていただくこともあります。手の切り傷をきっかけに「使う人にやさしい封筒を」という発想から開発に取り組んだリップルカットの封筒は、開発までに5年ほどをかけ商品化したオリジナル加工の封筒です。

この封筒は、紙の端の断面がデザインを邪魔しない程度のゆるやかな波形になっており、作業時に手を切りにくいという特徴があります。波形の幅や深さなどのテストを重ね、加工会社と特殊な加工刃を開発。マシンの導入には、中小企業向けのものづくり補助金を活用させていただき、自動の平版内抜機を導入。昨年より本格的に販売をスタートしました。

書類の封入や封かんする際、手を切りにくい設計でデザインも損なわない、ゆるやかな波型(リップル)のカットの封筒。企業の総務部やカタログ送付をする通販会社などに好評。

技術を持った社員により長く働いてもらうために

20通りの働き方をマネージメント

羽車がスタッフの働き方を変えてきたのは15年ほど前から。結婚や出産、子育て、親の介護などライフステージによって変化する生活スタイルに合わせ、働き方の相談を受けることが多くなってきたことがきっかけでした。

生活の変化を優先すると退職するしかないという社員からの相談に、なんとか制度を合わせていけないかと考えたところから、羽車のユニークな人事制度が始まりました。1人1人に合わせ相談を聞きながら、勤務体制のパターンを構築。工場、出荷、営業などの業務の違いによっても勤務体制が異なるため、2018年9月現在、20通りの働き方により日々の業務が進められています。例えば子どもが小さいうちの時短勤務も一律ではなく、各々の保育園事情に合わせ時間を少しずらして出社するなどきめ細かい対応に。現在約14名が、フルタイム社員とは異なる条件の時間帯で働いています。

年齢、性別を問わず、働きやすい職場環境を整えること。働く社員と企業、双方にとって最も効率的なのかもしれません。

ものづくりを続けるために、毎日安全に安定して機械が動くこと、機械を動かすスタッフが安心して働けること。そして少しずつ新しいことに挑戦し続けること。このすべてのことが、今日も羽車の工場現場を支えています。